1. INTRODUCTION

Le deux des applications les plus courantes de la turbine à gaz dans les industries modernes sont le gaz Turbo Générateur et gaz Turbo compresseur. Dans une turbine de turbo générateur de gaz motrice il y a un générateur, pour produire de l'électricité du générateur a besoin d'un moteur d'entraînement qui est la turbine à gaz. La turbine à gaz transforme l'énergie chimique dans le combustible (par exemple, gaznaturel) en énergie mécanique. L'énergie mécanique produite par l'arbre de sortie de la turbine est transférée à travers une boîte d'engrenages à l'arbre de générateurs. Ce type d'électricité a généralement faible ou moyen de tension, pour le convertir en haute tension une étape-UP transformateur est utilisé.

Dans turbines à gaz modernes pour transformer l'énergie chimique de gaz combustible en énergie mécanique le carburant doit être brûlé dans la chambre de combustion d'une turbine à gaz. L'air est laissé dans la turbine à gaz à travers une entrée d'air et mélangé avec une quantité appropriée de gaznaturel. Le rapport de l'air et du gaz est déterminée en fonction de la valeur de chauffage spécifique du gaz, de la qualité de l'air, la quantité d'humidité et d'altitude par rapport auniveau de la mer. Le système d'allumage fait les premières étincelles fournissant la chaleurnécessaire. Lorsque le feu est stabilisé dans la chambre de combustion, le système d'allumage est arrêté. Le plus processus critique dans un rendement de turbine à gaz est de gérer la combustion et générer une quantité appropriée de haute \\ gaz d'échappementnpressure. Ce gaz d'échappement est fourni à la turbine qui fait tourner les aubes de turbine, puis faire tourner l'arbre de turbine. L'air est sujette à la contamination qui peut affecter le processus de combustion ou même endommager le système de dégradation de la performance globale, la projection et la filtration sont des étapes initiales de base pour l'air d'admission. Le projet de la pression et de la température de l'air et le carburant sont également surveillées à l'aide d'une instrumentation appropriée.-

Le compresseur d'air de turbine d'un compresseur axial comprenant de multiplesstages de pales montées radialement sur l'arbre d'entrée de la turbine. Les deux matériaux pour l'aube de turbine sont- selec&116; ed sur des recherches étendues et se sont révélés être les plus appropriés pour haute température, haute fréquence et des pales à grande vitesse de rotation. Les matériaux sont Inconel 718 et Ti#6Al-4V. La conception de la lame est réalisée en Solidworks 2019 et analyse ANSYS 2019 et 2020.-

2. Analysis

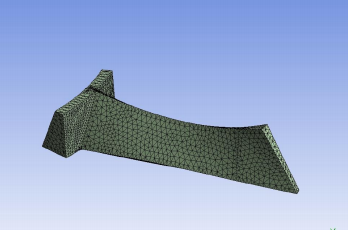

Analysis de la pale de turbine est réalisée en ANSYS 2019 et 2020. la lame est analysée à 3500 tpm maintenue constante tout au long de l'analyse. L'étape élémentaire de la procédure d'analyse est la définition du maillage. Procédé pour le maillage est tétraèdres. Par la suite, les conditions aux limites sont ajoutées. Les propriétés des matériaux sont définis dans le logiciel comme mentionné dans le tableau 1-

Fig

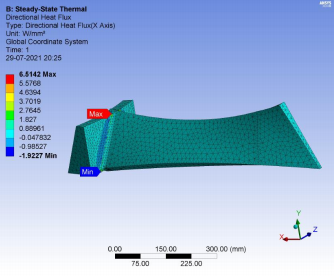

2.1 SteadyState thermique analyse-

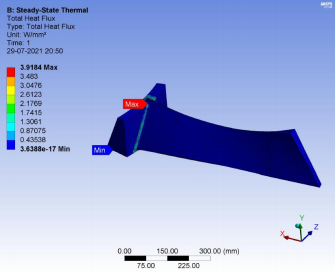

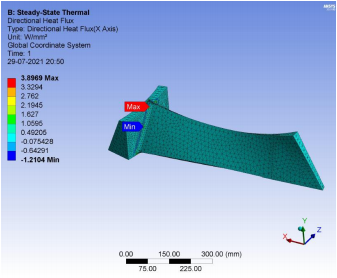

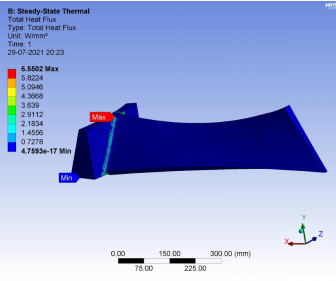

Le température initiale, la température de la racine, la température de l'aube de turbine est défini comme 23 ℃, 300 ℃ et 1200 ℃ respectivement pour les deux Inconel 718 et Ti6Al-4V alliage. Les résultats sont en terme de flux de chaleur total et le flux de chaleur directionnelle-

Fig

Fig

Fig

Fig

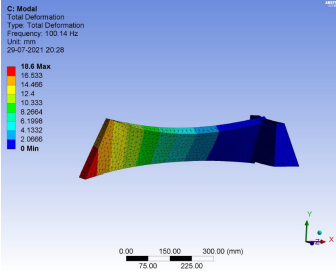

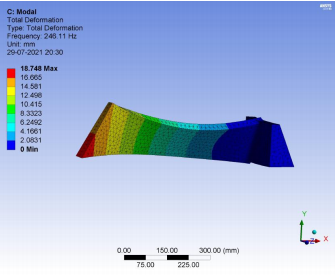

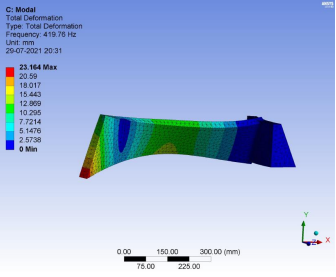

2.2 Modal analyse

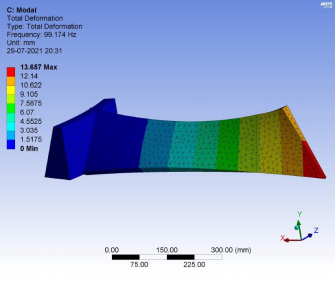

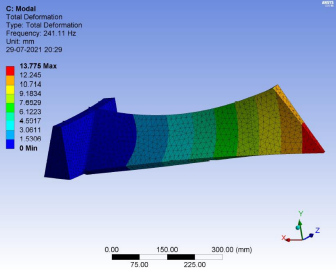

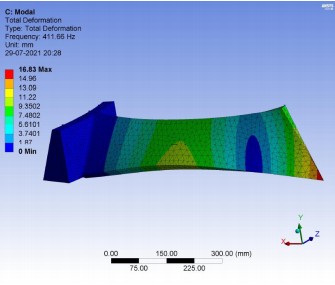

Le déformation totale à partir de l'analyse modale pour Ti6Al-4V est établie à des fréquences 100.14Hz, 246.11Hz, 419.76Hz et pour l'Inconel 718 est réalisée à 99.174Hz, 241.11Hz, 411.66HZ.-

Fig

Fig

Fig

Fig

Fig

3. RESULTS

3.1 Ti6Al-4V-

Le résultat pour le flux de chaleur maximum montrent une analyse thermique stationnaireState total à 3,9184 W-mm2 et le flux de chaleur directionnelle maximale à 3,8969 W/mm2. La déformation totale de l'analyse modale à 100.14Hz, 246.11Hz, 419.76Hz est 18.6mm, 18.748mm, 23.164mm respectivement./

3.2 Inconel 718

Le résultats pour stable \\ analyse thermiquenState montrent le flux de chaleur total maximum à 6,5502 Wmm2 et le flux de chaleur directionnelle maximale à 6,5124 W-mm2. La déformation totale de l'analyse modale à 99.174Hz, 241.11Hz, 411.66Hz est 13.657mm, 13.775mm, 16.83mm respectivement.//

CONCLUSIONS

Il peut conclure des résultats ci-dessus que les deux matériaux donnent des résultats considérables. Le flux de chaleur total est d'environ 40% inférieure à celle de l'alliage Inconel 718. Par conséquent, Ti

6Al \\ matériau N4V est mieux que Inconel 718. Pour ces deux matériaux, la déformation totale des trois modes augmente. Mais semblable à Ti6Al-4V, Inconel 718 devient de plus en plus petit à peu près la même fréquence. Pour d'autres matériaux, Inconel 718 est un meilleur choix.---

Profession: Product manager

département: Market Department

Téléphone de l'entreprise: +86 021-59150215

E-mail: Contactez nous

Téléphone portable: +86 13817160919

Site Internet: lanzhusuperalloy.frainfo.com

Adresse: No. 2800 Caoxin Road, Xuhang Town, Jiading District, Shanghai