cm 681 LC alliage Cannon-Muskegon développé CM 681 LC alliage pour l'application comme un alliage de roue de turbine moulée intégrale à haute performance. Cet alliage est une alumine résistant à l'oxydation ancien, avec relativement élevée Ta, Ti faible, 3% de Re et 1,5% de Hf (tableau 5). CM 681 LC a été évaluée dans le cadre d'un projet qui a confirmé la performance de fonderie en termes de faible sensibilité à la déchirure à chaud/hot fissuration et à l'évaluation de la qualité de la roue intégrale du programme de l'équipe Matériaux avancés pour les petits moteurs à turbine (Amste) NASA Aerospace Technology Industry (PTAI) [21 ].

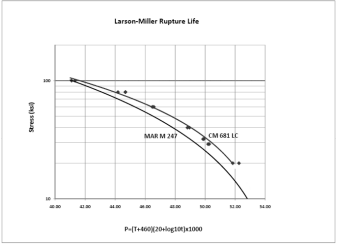

\\ température ambiantenTypical propriétés de traction de l'alliage CM 681 LC vs EQ MAR M 247 et CM 247 EQ alliages LC sont présentés dans le tableau 6 démontre l'amélioration de la résistance avec une bonne ductilité. Une comparaison de CM 681 LC et MAR M 247 durée de rupture est représentée sur la figure 8.

Applications développées ou envisagées pour CM 681 en alliage de LC comprennent rentables, des roues de turbine axiale en fonte intégrale haute performance pour missile de croisière, drone, et les moteurs de turbine APU et microturbines pour la puissance distribuée. applications de roue de turbine radiale sont également en cours de développement.

cm 186 LC alliage

cm 186 lca est un Rebearing DS alliage (tableau 5) avec des propriétés mécaniques proches de celles de la première génération (non Re-bearing) SX superalliages. L'excellente coulabilité développé pour DS CM 247 en alliage de LC a été conservée et CM 186 en alliage de LC peut être utilisé dans l'AS fonte-double condition d'âge, ce qui réduit la fabrication de coûts et d'empêcher la formation d'un traitement thermique en solution recristallisation induite (RX) des défauts [22] .+

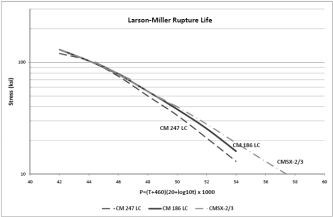

Lorsque représentés sur la Fig. 9, LarsonMiller vie à la rupture du CM 186 en alliage de LC est équivalent à la première génération SX alliages CMSX-2-3 sous fluage/stress/rupture des conditions d'essai qui correspondent à 982 ° C (1800 ° F). Résistance à des températures plus élevées est intermédiaire entre DS CM 247 LC et CMSX-2-3 [22]/

Le ces dernières années, les avantages de la technologie SX (enhanced la vie composante due à la fatigue supérieure, fluage, oxydation et la performance de revêtement) ont parfois été compensés par la baisse coulée rendements en raison de la complexité des caractéristiques de coulée. Étant donné que tous les éléments de renforcement des joints de grains ont été éliminés, il y a très peu de tolérance pour la coulée d'anomalies, telles que les limites d'angle faible et élevé (LABHAB). moulages typiques SX limiter les défauts de LAB à 6/8.5 ° aux emplacements le plus haut sollicitées des pièces moulées.-

DS Re \\ Les alliagesnbearing (tels que CM 186 LC) ont parfois été utilisés pour remplac-101; premiers alliages de génération SX (tels que CMSX&2#3) à une réduction des coûts due à des rendements plus élevés de coulée [3]. Cependant, les composants de DS sont moins avantageux que les pièces moulées de SX en raison de limites de grains dans les régionsnon \\ denairfoil, en particulier des coiffes intérieure et extérieure de plusieurs segments de surface portante. Par conséquent, le concept de SX-cast CM 186 LC alliage pour produire une coulée de cristal avec une spécification de grain plus généreux a été évaluée dans le but d'assouplir les exigences de céréales pour le rendement de coulée supérieure [23]. Cela a été mis en œuvre avec succès dans la Rolls/Royce AE3007 et AE1107C Liberté 2ème segment d'aube avec 35 millions d'heures d'expérience de moteur de cyclenflight, avec la vie des composants généralement 20 000 heures-cycles (figure 10).--//figure 10 - AE 3007 A1 deuxième segment de pale moulé dans SX CM 186 en alliage de LC

CMSX4 alliage

-CMSX4 est une deuxième génération, Re

bearingnickelBase SX superalliage qui a été étudiée de manière approfondie et documentée dans la littérature [4,5,22,2425]. La composition chimiquenominale est fourni dans le tableau 5. CMSX \\ alliagen4 a été utilisé avec succès dans denombreuses applications de turbine à gaz aéronautiques et industriels depuis 1991. Ces applications, telles que des aubes de turbine haute pression et les joints d'étanchéité, ont démontré une combinaison impressionnante de haute résistance à la température, une bonne stabilité de phase et à l'oxydation, à la corrosion à chaud et la performance de revêtement dans une vaste service de moteur [26-28]. Près de dix millions de livres (1200) de chaleurs CMSX-4 alliage ont été fabriquées à ce jour.----CMSX-4 [LaY] alliage a ensuite été introduit pour satisfaire des

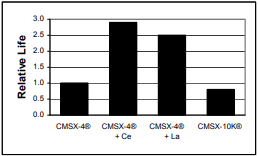

increasing exigences de conception du moteur pour les composants de turbine à section chaude. D'un intérêt particulier est l'amélioration des performances d'oxydation de l'alliage ànu pour réduire au minimum la pointe lame et à l'oxydation interne et améliorer l'adhérence du revêtement de barrière thermique (TBC). L'évaluation des additions d'éléments réactifs a démontré le comportement à l'oxydation denu CMSX d'alliagen4 (teneur en soufre £ 2 ppm) pourrait être considérablement amélioré par l'addition de lanthane (La) et l'yttrium (Y) (figure 11) [29]. Ces éléments réactifs attacher le soufre et le phosphore comme lesnphosphides de sulfures stables qui a un effet bénéfique sur l'adhérence de l'échelle de l'alumine-+--/

figure 11 -. 1093 ° C (2000 ° F) dynamiques résultats d'oxydation cyclique ànu CMSX4 alloywith et sans additions d'éléments réactifs

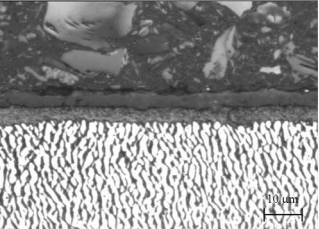

-Une exemple de l'avantage de laadditions Y est représenté sur la surface remarquable microstructure observée suivant fluage \\ testnrupture à 1050 ° C (1922 ° F) (figure 12) [30]. Après 1389 heures il y avait un 8 microns d'épaisseur, 2

Layer film d'oxyde et aucune preuve de l'épuisement des gamma prime du tout. Sans l'ajout LaY, l'épuisement « significatif g serait attendu à une exposition prolongée à cette température. Ce problème se traduit par une amélioration importante de la vie EB

PVD TBC, comme le montre la figure 13 [31]

+-figure 12 -. Microstructure de surface sur CMSX de lan4 [39 ppm La-Y] followingcreep+rupture essai à 105 ° 0C-125 MPa (avec la permission RollsRoyce plc)

Téléphone de l'entreprise: +86 021-5995 8756

E-mail: Contactez nous

Téléphone portable: +86 17717022732

Site Internet: condlycasting.frainfo.com

Adresse: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai