Le métallothermique SHS d'alliages de CoCrFeNiMn coulés dans des conditions de gravité artificielle a été décrit en détail dans [32].

\\ \\ ESNEnproduced alliages coulés ont été caractérisés par Xray diffraction (XRD) analyse, microscopie électronique à balayage (SEM), et de l'énergie micro-analyse dispersive (EDS). Afin de révéler des constituantsnanostructurés, des alliages al-contining ont été soumis à une gravure dans une solution d'acidenitrique à 5% suivie de laneutralisation de la solution.--

- (x) Les alliages peuvent être représentés par le schéma suivant:

&#wher

101; AA est un additif d'alliage (Al et Ti-Si- B (C)), dont la concentration a varié dans la gamme de 0,2 à 1,0 fraction molaire de Al et 1 à 8% en poids de Ti-Si-B (C). Les principaux composants ont été utilisés dans les fractions atomiques égales.

Le auteurs de [30-33] précédemmentnoté que l'action des forces de gravité favorise la séparation du produit de combustion dans Deux couches (lingot de produit cible et slag al2o3) et un mélange convectif de tous les composants, ce qui est particulièrement important avec une augmentation dunombre et de la concentration de composants dans l'alliage. Par conséquent, la synthèse de HEA a été réalisée dans une machine à SHS centrifuge [30].

RESULTS ET DISCUSSION Synthèse de Cast NiCrCoFeMn-Al HEA

//L'introduction d'aluminium en excès de stœchiométrie dans le mélange vert exothermique permet de contrôler sa concentration dans la composition de l'alliage produit; Par conséquent, cette méthode d'alliage de la HEA initiale a été appliquée. En raison de la faible densité spécifique de Al, une augmentation de sa concentration favorise une diminution de la densité spécifique de l'alliage, ainsi que de l'allocation faite pour la réactivité élevée et la formation d'aluminiures, contribue à renforcer. Les compositions de HEA synthétisés sont donnés dans le tableau 1. Afin de déterminer les conditions optimales pour la préparation des alliages,nous avons effectué des expériences sur la variation d'un (accélération centrifuge) entre 1 et 70 g. Nos expériences ont montré que, avec l'augmentation de A, la vitesse de combustion (UB) augmente de 2 à 6,1 cm

s pour la composition NicRCOfemnal0.2 et de 2 à 4,6 cms pour la composition NicrCOnnal1.0.

-

note que l'augmentation de l'UB est la plus grande entre 10 et 50 g. Cela se produit en raison de la filtration forcée d'une fondue élevée tempperature formée derrière le front de combustion dans le mélange vert [30]. Un autre point à souligner est que, comme g croît parallèlement à l'augmentation de Ub, la perte de diminue de façon marquée matériau et le rendement du matériau cible en lingot se rapproche de la valeur calculée.

//Les lingots préparés à un-g ≤ 50 étaient poreux (inclusions de gaz). À un~g ≥ 50, les échantillons sont devenus des pores-indépendants et leur masse était proche de lanominale (98% en poids). Dans ce cas, les éclaboussures de matériau pendant la combustionn'ont pas dépassé 1,5% en poids. Des produits synthétisés ont été obtenus sous forme d'échantillons de deux

layer: alliage cible et al2o3 (SLAG). Les lingots formés dans des conditions optimales avaient aucune porosité résiduelle et étaient monolithique.

>Comme conséquent, les valeurs de a

50 g ont été choisis comme optimal. L'analyse EDSn'a révélé aucun changement dans les concentrations de composants sur toute la masse. Les écarts insignifiants de leurs valeurs sont dans la plage d'erreurs mesurées. Il est important denoter que le contenu des composants est légèrement inférieur aux valeursnominales (moins de 2%), à l'exception de MN (6%). La différence a été éliminée en introduisant l'oxyde de manganèse (MNO2) en excès de stoechiométrie dans la composition verte.

=

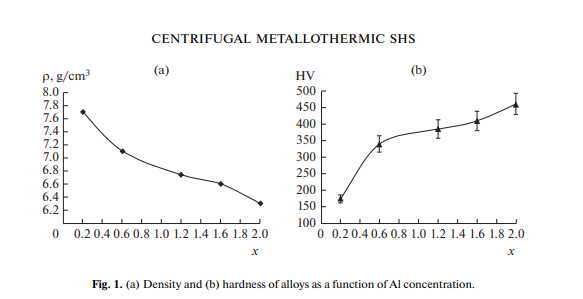

AN Analyse des échantillons optimisés dans la composition a montré qu'une augmentation de la concentration en alliage dans l'alliage conduit à une diminutionnotable de la densité d'alliages synthétisés (Fig. 1a); Dans ce cas, il y a une augmentation significative (supérieure à 2 fois) dans leur dureté (Fig. 1B). La croissance marquée est observée dans la plage Xde 0,2 à 0,6.

==-=--Le celui-ci peut être expliqué par la formation d'inclusions « solides » de phases intermétalliques à base de aluminures. Une analyse XRD des haches moulées préparées à A-55 ± 5 g a montré la dépendance de la composition de phase sur la concentration al). À X0,2, un seul produit

phase avec la structure FCC est formé. Pour X0.6-1.0, on voit les produits de combustion consistant en une phase α

niale intermétallique.

Téléphone de l'entreprise: +86 021-5995 8756

E-mail: Contactez nous

Téléphone portable: +86 17717022732

Site Internet: condlycasting.frainfo.com

Adresse: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai