Introduction

\\ turbines de NGas sont largement utilisés dans les tèmes de production d'énergie. Les développements pour améliorer leur efficacité ont \\ LNME à l'augmentation des températures de fonctionnement des régions de certains composants, tels que les domaines de moins de plate-forme d'aubes de turbine. L'état de contrainte élevée de la poche de racine en raison des vitesses de rotation élevées, combinées à l'air de refroidissement issu des dépôts et des températures approchant les conditions associées à la corrosion de type II, peut conduire à la fissuration [ 1].

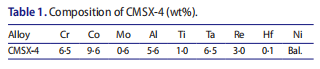

CMSX de lan4 (tableau1-) est un monocristal Nibased superalliage couramment utilisé pour les lames de bine tur de gaz 1ère étape à la suite de son bon fluage à haute température \\ propriétésnstrength combinées avec l'accessibilité de la production [2--]. Cependant, en raison de sa composition (faible teneur en Cr d'autres matériaux couramment utilisés 1er de pale de turbine à l'étape a), CMSX de lan4 est sensible à la corrosion à chaud de type II. Cela peut entraîner des dommages qui a la morphologie de l'une ou large corrosion par piqûres affrontéeattack. Sumner et al. [-3 ] ont rapporté des enquêtes de la corrosion à chaud de type II de CMSX4, en utilisant une analyse statistique des grands ensembles de données pour générer des modèles pour les conditions spe spéci-. Ils ont observé une large affrontée attaque et épuisement plus rapide de Cr dans CMSX de lan4, par rapport à IN738LC.--Reaserch effectuée sur les mécanismes de corrosion à chaud dans les années 1970-années 80 est résumée par Luthra

LeBlanc [4 ]. Ils ont conclu que la corrosion à chaud peut se produire par une combinaison de trois mécanismes: sulfuration ox idation, la formation de composés volatils sous la couche d'oxyde protectrice ou fluxage à grande échelle. modèles fondants ont depuis gagné l'acceptation plus large pour le dépôt induit par la corrosion à chaud [&5-6].

le procédé de corrosion à chaud de type II de Nibased superalliagesnécessite la formation d'un film liquide eutectique [ 5 -6]. Type II corrosion à chaud a lieu dans la plage de ature de trempe de 650 à 800 ° C grâce à la formation de mélanges de point de fusion minimale de Na2 SO4, NiSO4 et CoSO4 [45,8]. composés NiSO4 et CoSO4 forment à la suite de la réaction de SO3 avec dunickel et du cobalt à partir du superalliage. Un mécanisme largement accepté pour la corrosion à chaud a été proposé par GoebelPettit [9]. Leur mécanisme décrit deux étapes, tout d'abord l'étape de bation de incu, wher&101; un eutectique liquide de formes Na2 SO4, NiSO4 eti CoSO4 sur la surface du composant à la suite d'un dépôt couplée à une réaction entre les oxydes de soufre et denickel et de cobalti de l'alliage super. La deuxième étape est l'étape de propagation, wher101; le fluxage de l'oxyde de surface par un dépôt de liquide sur la surface permet un accès vers l'intérieur, vers l'extérieur et Co&ni#transport. Cette forme d'attaque souvent des résultats dans les piqûres des dégâts avec une couche externe NiO/CoO étant formée, bien que parfois une forme de large affrontée attaque se développe [/&5#/ /6].\\ de typenPour II corrosion à chaud denombreux chercheurs ontnoté la corrosion soutenue de se produire l'importance d'une alimentation SOx __gVirt_NP_NN_NNPS\u003C__ constante [3

7910]; cette variante du mécanisme d'endommagement est connu comme fluxage acide induite par du gaz [811]. Sans les deux SOx gazeux et un flux régulier de dépôts de sulfate, la tion REAC à la corrosionne cesse de se produire lorsque tous les réactifs ont été consommés.corrosion à chaudType II combinée avec le stress statique Nibased superalliagesn'a pas été largement étudiés. Cependant, la corrosion sous contrainte (CSC) est un puits

docu mented mécanisme de rupture en particulier dans des systèmes aqueux [

-13-].Studies ont été menées sur les effets du stress sur la croissance des piqûres de corrosion dans les alliages d'aluminium [14]. Il a été constaté que la croissance de la fosse à la corrosion pourrait être affectée

\\ temps BNY, l'amplitude et la fréquence du stress dans un environnement de fatigue. La méthodologie de Ishihara et al. [14] a été appliqué à Nibased superalliages par Chan et al. [

15]. Ils ont considéré le point où la croissance des fissures de fatigue supérieure à la croissance de la fosse à la corrosion. Cependant, aucune de ces-studies considèrent l'effet de la corrosion à chaud sur les matiè res soulignent seuil d'intensité (k-ième), le seuil au-dessous duquel la fissurationne se produit pas.

\\ analyse par élémentsnFinite (FEA) est un procédé couramment utilisé à des contraintes de calcul en moins de géométries complexes ou des états de chargement multiaxiaux. Cela se fait en maillant la géométrie comme un filet d'éléments et denœuds. Les élé ments peuvent se déformer comme contraint par le modèle matériel,wher101, lorsque la charge est transférée d'un élément à travers les connexions denoeud. FEA a été largement utilisé pour évaluer le stress en charge trop statique et cyclique.

&Experimental méthode#

C

ring méthode de test

C \\ spécimensnring ont été fabriqués à partir de CMSX4 barres. Lignes directrices pour les dimensions ont été prises de lanorme ISO 75395 [-16]. Les dimensions finales pour les hommes de spécifiques utilisés dans ce test sont donnés dans la figure

1-. C \\ Les spécimensnring wher--101; fabriqué avec un001cristal\\ orientationnlographic aligné avec l'axe du cylindre.-Pourniveaux de contrainte cible à une tache constante, le déplacement requis de la C&rings étaient calculé selon la première cal culant le changement de diamètre (Δ#<D>)nécessaire pour obtenir une contrainte donnée (équation (

1)).

-Equation (1): Changement de diamètre de lanorme ISO 75395 [16].

ôD-an

\\ e2\/4=etz(1)modélisationFEA a été utilisé pour vérifier les calculs de contraintes. données de substitution à partir de Siebörger et al. [17] pour CMSX4 à condition que le module d'Young ( E ) pour l'équation (

2) et les propriétés du matériau monotones utilisé dans mod FEA Elling. Les diamètres stressés finaux (Df) ont été calculées-Utilisation équation (2):Df

D\\ valeur liquidative- Δ D(2)=Le Crings ont été serrées au diamètre final (Df) à l'aide des écrous M5 en acier inoxydable grade A2, boulons et rondelles, et mesurée en utilisant un micromètrenumérique avec une résolution de 1μm (et la précision de 2μm). Une moyenne de cinq lectures a été utilisé pour déterminer le diamètre externe initial ( D\\ VNI) à partir de laquelle est calculé le diamètre souligné final.Ces sont donnés

in Tableau-2.

Téléphone de l'entreprise: +86 021-5995 8756

E-mail: Contactez nous

Téléphone portable: +86 17717022732

Site Internet: condlycasting.frainfo.com

Adresse: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai