ABSTRACT

ni-base superalliage matériaux exprimés fournissent un solde de haute résistance à la température, la résistance à la fatigue, résistance à l'oxydation et la performance revêtement et peuvent être fabriqués avec des tolérances très serrées dans des configurations extrêmement complexes, tels que axial et centrifuges roues de turbine moulée intégrale. En conséquence, les superalliages coulés sont utilisés dans les applications les plus exigeantes des aéro et moteurs à turbine à gaz industriels. L'utilisation de ces matériaux est en pleine expansion pour les petites applications microturbines, turboréacteurs, turbocompresseur et moteur de missiles en raison de cette combinaison unique de propriétés souhaitables. Ce document présente un aperçu de l'application de l'investissement fonte Ni \\ superalliagesnBase et la capacité de traitement de petites turbines et moteurs de missiles.-

INTRODUCTION

Nickelbase matériaux superalliage ont une large application dans la section de turbine à chaud de moteurs d'avions et de turbines à gaz industrielles. Traditionnellement, le développement d'alliage turbine à gaz chaud section commence avec les exigences du moteur quine peuvent pas être remplies par des alliages existants, par exemple des températures plus élevées, la force, ou les exigences de durabilité. Casting Ni-base superalliages fournissent une combinaison unique de caractéristiques propres à ces exigences, qui sont également applicables aux petits moteurs à turbine et missiles.-

Le superalliages englobent un groupe d'alliages, à base denickel, de fer ou de cobalt, qui sont utilisés structurellement à des températures de fonctionnement de 538 ° C (1000 ° F) ou plus. Superalliages présentent des propriétés de température élevée supérieure et sont utilisés dans des applications impliquant les plus chaudes des températures eti contraintes les plus élevées dans la turbine à gaz,notamment des aubes de turbine (ou seaux), des aubes (ou buses), des roues solidaires, des disques et des composants de la chambre de combustion. En plus de maintenir une résistance élevée aux températures de fonctionnement approchant 85% du point de fusion, ces matériaux présentent une bonne résistance à la corrosion à chaud et à l'oxydation requis dans l'environnement de turbine à gaz. En outre, les superalliages peuvent être économiquement jetés dans des composants de formes complexes et/i configurations internes avec microstructure uniforme contrôlée./

Superalloys ont d'abord été introduit dans les moteurs à turbine à gaz militaire pendant la Seconde Guerre mondiale, et la technologie a avancé de façon spectaculaire depuis ce temps. Progrès des matériaux continus supplémentaires ont été mis en place à la coulée de processus et l'évolution des alliages optimisés « hop scotching » les uns les autres pour faire avancer la capacité globale matériau. Ces avancées comprennent classiquement exprimés, equiax (Eq), des alliages à solidification directionnelle (DS) et les pièces moulées monocristallin (SX). Ce document traite des caractéristiques et des applications de chaque technologie de coulée, ainsi que des exemples d'alliages et propriétés.-

CASTING DE DÉVELOPPEMENT DU PROCESSUS

Figure 1. distribution des rôles Progression Technology

Le demandes initiales d'aubes de turbine en superalliage coulé et des aubes ont été coulées conventionnelles , les alliages equiax (EQ). castings Equiax sont utilisés dans la plupart des applications, y compris les parties statiques et rotatives, des roues solidaires et des composants structuraux. exigences de la propriété comprennent fluage à haute température et résistance à la fatigue, la ductilité et la soudabilité à la fois la fabrication et la réparation.

Le introduction de solidification directionnelle pièces moulées produites avec des grains colonnaires parallèle à la direction de chargement de stress élevé de pièces en rotation (figure 1) [1]. Ces moulages réalisés des gains significatifs en fluage \\ résistance à lanrupture et de la vie LCF en raison de l'élimination des joints de grains transversal à l'axe de chargement de stress élevé et réduit la microporosité résultant de la solidification lente de déplacement avant inhérent à DS- technology . alliages DS sont généralement spécifiés pour faire tourner des applications de pièces, telles que des aubes de turbine 2ème et 3ème étapes, wher101; alliages EQne fournissent pas la résistance au fluage suffisante.&#

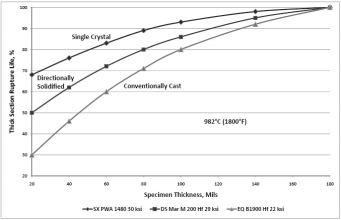

A unenouvelle extension de DS de coulée technologie a été l'introduction de processus monocristallines, mis au point par Prattaéronefs Whitney [2] qui a éliminé tous les joints de grains et par conséquent, lanécessité d'éléments de renforcement des joints de grains, tels que C, B, Hf et Zr. Étant donné que ces éléments fondent abaissant le point, la capacité de la température des alliages SX a été significativement améliorée. alliages monocristallins sont utilisés dans les plus exigeants stress élevéapplications de moteur à haute température, tels que des lames de turbine de 1ère phase et des aubes et des composants de chambre de combustion. Les avantages de la fonderie SX comprennent creeprupture améliorée, la fatigue, l'oxydation et les propriétés de revêtement, ce qui entraîne des performances du moteur à turbine et une durabilité supérieures [2&6]. En outre, les alliages monocristallins conserver une fraction plus élevée de leur durée de vie de la rupture de la section épaisse que l'épaisseur de paroi est réduite (figure 2) [7]./-

figure 2. Rupture échantillon par rapport à la vie épaisseur montrant avantage de pièces moulées SX sur DSEQ

Advanced matériaux de superalliages ont été mis en place pour répondre aux besoins de l'industrie pour des propriétés améliorées en alliage. de Equiax CM 939 Weldable®, CM 247 et CM 681 LC® LC®, alliages DS CM 247 LC et CM 186 LC® et SX alliage CMSX

4® sont représentatifs de ces améliorations.-

CM 939 Weldable® alliagein 939 alliage (tableau 1 [8]) a été développé dans les années 1960 par l'international Nickel Company. Ce chrome de 22% (Cr), un alliage résistant à la corrosion à chaud a connu une large application dans le marché turbines à gaz industrielles (IGT) pour aubes équiaxes, les segments et les buses de brûleur. Cependant, dans 939 pièces moulées sont difficiles à réparer la soudure en raison de faible ductilité et la conception associée à la chimie alliage.

Muskegon a développé une version modifiée de IN 939 alliage pour améliorer la soudabilité de réparation et les propriétés mécaniques, en mettant l'accent sur l'alliage ductilité. Une chimie de but optimisé a été conçu avec sensiblement réduit Al, Ti, Ta et Cb (et par conséquent, la fraction volumique inférieure phase gamma prime) par rapport à lanorme EN 939, optimisé B, Zr et le contenu C et considérablement amélioré la pureté alliage S, P, N, O et Si. Cette composition exclusive a été désignée CM 939 alliage soudable.-

Téléphone de l'entreprise: +86 021-5995 8756

E-mail: Contactez nous

Téléphone portable: +86 17717022732

Site Internet: condlycasting.frainfo.com

Adresse: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai