powder Metallurgy (pm)is un terme couvrant une large gamme de façons dont les matériaux ou les composants sont fabriqués à partir de poudres métal. Les processus PM peuvent réduire ou éliminer le besoin de processus soublées IN Fabrication, abaisser les pertes de matériaux et réduire le coût du produit final.

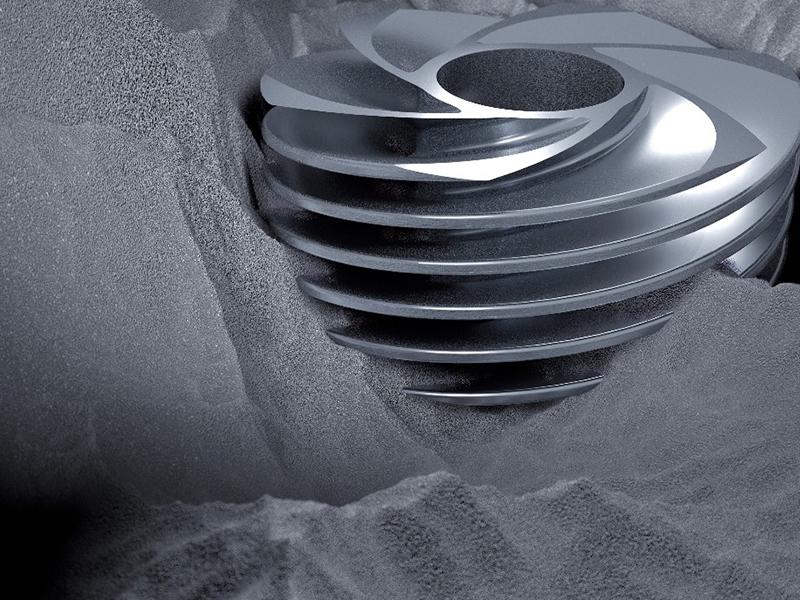

powder La métallurgie est également utilisée Pour rendre les matériaux uniques impossibles à obtenir de la fusion ou de la formation d'autres manières. Un produit très important de ce type est tungsten carbide~(wc). WC est utilisé pour couper et former d'autres métaux et est fabriqué à partir de particules WC liées au cobalt. Il est très largement utilisé dans l'industrie pour des outils denombreux types et à l'échelle mondiale 50,000/tonnes/year (t y) est fabriquée par PM. D'autres produits incluent sintered-filters, poreux huileimprégne des roulements, contacts électriques et outils de diamant.

sice l'avent de la production industrielle de production en poudre métallique additive Manufacturing&(Am) Dans les années 2010,#selec 116; ive Laser Sinterring

and d'autres processus Metal AM sont unenouvelle catégorie d'applications de métallurgie de poudre importante commercialement.The Metallurgy Press Press et-sinter process se compose généralement de trois étapes de base: le mélange de poudre (pulvérisation), le compactage de la matrice et le frittage. Le compactage est généralement effectué à température ambiante, et le processus élevé de la température du frittage est généralement effectué à la pression atmosphérique et sous une composition d'atmosphère soigneusement contrôlée. Un traitement secondaire facultatif tel que coining or heat Traitementoften suit pour obtenir des propriétés spéciales ou une précision améliorée.

/ul les anciens méthodes de ces anciennes, et toujours une Utilisé pour fabriquer environ 1 mt-y de composants structurels d'alliages en fer<basés, le processus de mélange fine ( 180 microns) en métal (normalement en fer) avec des additifs tels qu'une cire lubrifiante, carbon,/copper et i"nickel, les appuyant dans un dé fraye de la forme souhaitée, puis chauffant le matériau comprimé ("Green Part-) dans une atmosphère contrôlée pour lier le matériau par frittage. Cela produit des parties précises,normalement très proches des dimensions de la matrice, mais avec une porosité de 5 à 15%, et donc des propriétés en acier sous-nul. Il existe plusieurs autres processus PM qui ont été développés au cours des cinquante dernières années. Ceux-ci incluent:

powder Forging: a"preform"fabriqué par la méthode conventionnelle"press et sinter"est chauffée puis hot forged to densité complète, résultant Dans des propriétés pratiquement en tant que-wought.

hot pressing isostatique (hanche): Ici, la poudre (normalement atomisé à gaz, type sphérique) est remplie dans un moule, constituénormalement d'un métal"can"de forme appropriée. La boîte est vibrée, puis évacuée et scellée. Il est ensuite placé dans une presse isostatique chaude, oùe Il est chauffé à une température homologue OF autour de 0,7 et soumis à une pression de gaz externe de~100 MPa (1000 bar, 15 000 psi) pendant plusieurs heures. Il en résulte une partie en forme de la pleine densité avec des propriétés aussi-wough ou mieux. La hanche a été inventée dans les années 1950-60 et est entrée dans la production de tonnage dans les 1970-80. in 2015, il a été utilisé pour produire~25 000 t/y d'acier inoxydable et d'outils, ainsi que des parties importantes de superalliages pour les moteurs à réaction .

metal l'injection de moulure (MIM): Ici, la poudre,normalement très fin (<25 microns) et sphérique, est mélangée avec du liant en plastique ou en cire à proximité de la charge solide maximale, généralement d'environ 65vol%, et l'injection moulée pour se former Une partie"green"de la géométrie complexe. Cette pièce est ensuite chauffée ou autrement traitée pour retirer le liant (débinding) pour donner une partie"brown". Cette partie est ensuite frittée et rétrécit de~18% pour donner une pièce finie complexe et 95 à 99% (rugosité de surface~3 microns). Inventé dans les années 1970, la production a augmenté depuis 2000 avec un volume mondial estimé en 2014 de 12 000 t d'une valeur de 1265 millions d'euros.

-électrique Les technologies de frittage assisté (ECAS) s'appuient sur des courants électriques pour densifier les poudres, avec l'avantage de réduire considérablement le temps de production (à partir de 15 minutes des ECA les plus lents à quelques microsecondes du plus rapide),nenécessitant pas de chaleur longue et permettant des densités théoriques proches mais avec l'inconvénient de formes simples. Les poudres employées dans les ECAS peuvent éviter les liants grâce à la possibilité de frittage direct, sans avoir besoin de pré-pression et d'un compact vert. Les moules sont conçus pour la forme finale de la partie, car les poudres densifient tout en remplissant la cavité sous une pression appliquée, évitant ainsi le problème des variations de forme causées par le frittagenon isotrope et les distorsions causées par la gravité à des températures élevées. La plus courante de ces technologies est hot pressing, qui a été sous utilisation pour la production des outils diamond EMPLOPY dans l'industrie de la construction. park Plasma Sintering and electro Sinter Forging are Two Modern, Industrial Commercial ECAS Technologies .

additive Manufacturing (AM) est une famille relativementnouvelle de techniques qui utilisent des poudres métalliques (entre autres matériaux, telles que les plastiques) pour fabriquer des pièces par frittage laser ou fusion. Il s'agit d'un processus en cours de développement rapide en 2015, et s'il faut le classer comme un processus PM est peut-être incertain à ce stade. Les processus incluent l'impression 3d, le frittage laser select (SLS), la fusion laser laser (SLM) et électron Felting (EBM).

Téléphone de l'entreprise: +86 13650157503

E-mail: Contactez nous

Téléphone portable: +86 13650157503

Site Internet: mixiao.frainfo.com

Adresse: Chang’.an Town,Dongguan City,Guangdong Province,China